SOMAC Renault Tech : Constructeur automobile, filiale de Renault SA

SOMAC RENAULT TECH transforme des véhicules de série neufs (Kangoo, Trafic, Master, Dacia …) pour des utilisations spécifiques

- Aménagement de véhicules utilitaires de flotte

- Autoécoles

- Carburation GPL

- Transport de personnes handicapées TPMR

Renault Tech dispose de

- 6 satellites dans les usines du groupe Renault SA

- Une usine à Heudebouville

Le site SOMAC d’Heudebouville est le site spécialisé dans la production de TPMR

- en conception

- en transformation

Les clients commandent simultanément chez le concessionnaire le véhicules neufs et les options de transformation (type de rampe, abaissement pneumatique, nombre de sièges …) conçus et industrialisés par SOMAC

SOMAC Renault Tech synchronise l’ensemble : approvisionnements et production

Besoins

La production de petite série répond au besoin d’adaptation au besoin du client selon de nombreuses versions et options. Chaque véhicule fait l’objet d’opérations de personnalisation et de customisation basées sur des standards.

La problématique initiale est de

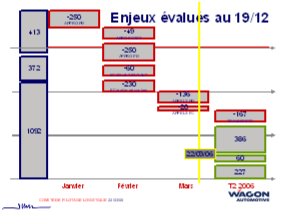

- Doubler la capacité de production

- Sans augmentation de surface des ateliers

- En imitant l’investissement

SOMAC souhaite passer d’une capacité de production artisanale à une capacité industrielle : l’organisation de lignes s’avère nécessaire

Objectifs

Industrialisation produit process

- Standardisation des opérations

- Equilibrage des postes et du flux

Fiabilisation des approvisionnements aux postes de montage

- Organisation des flux

- Gestion des préparations

Amélioration de la qualité « bon du premier coup » des véhicules produits sans reprise et sans retouche

Augmentation de la productivité

- Cadence et productivité

- Suppression des dépassements de standards (à l’origine = 50%)

- Division par 2 du délai de livraison au client

- Augmentation du taux de service : 95%

- Suppression de la gestion des « urgences »

Outils

Séminaire stratégique

- Value Stream Mapping

- Schéma directeur industriel

Ingénierie simultanée

- Pilotage du projet en équipe plateau war room

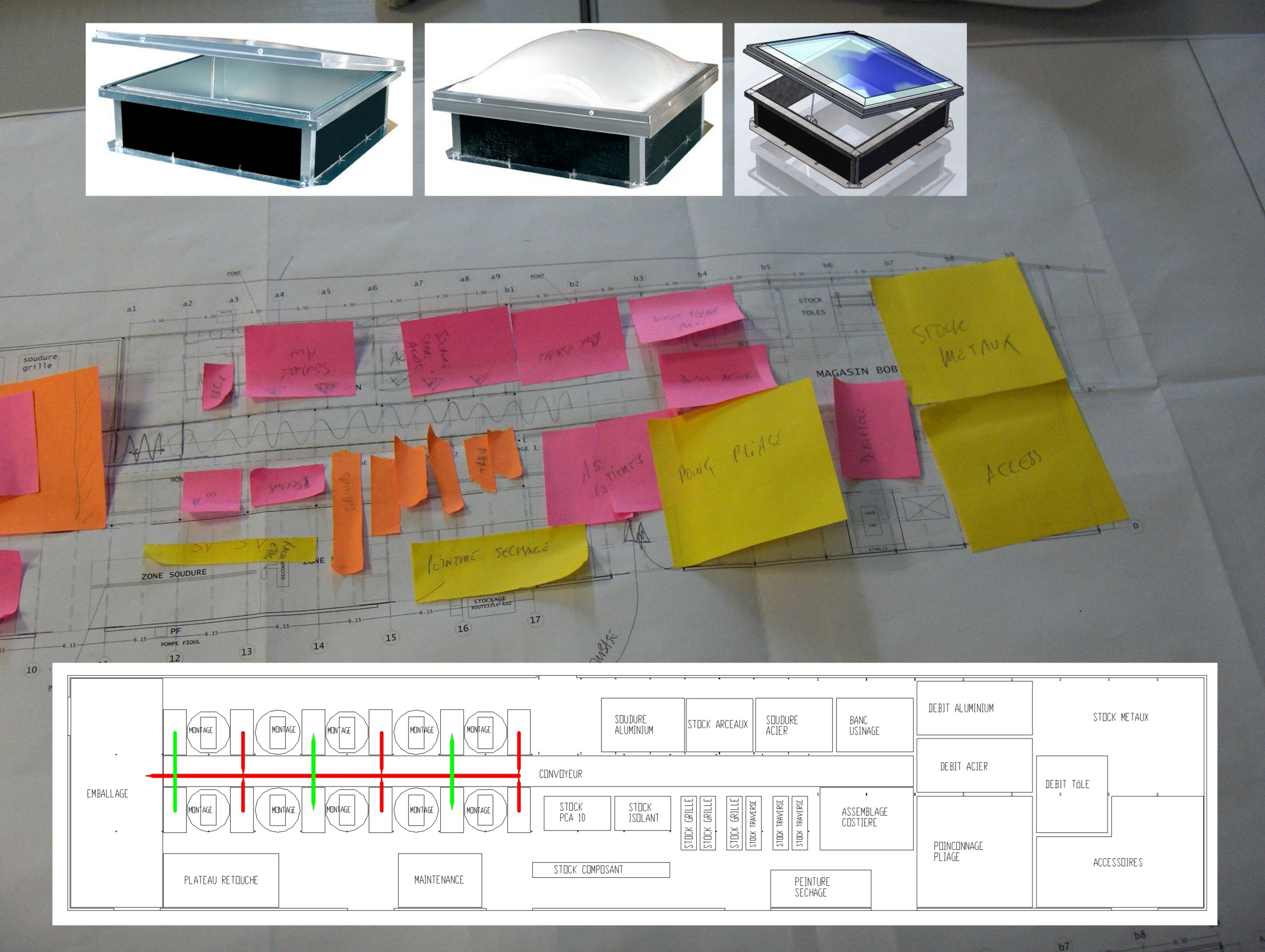

- Simulations en atelier et implantations des lignes

Gestion de flux internes

- Préparation picking kitting

- Alimentation des bords de ligne et îlots en petit train synchronisé

Management visuel de l’atelier

Analyses et résultats

La mission a été décomposée en plusieurs phases complémentaires, successives.

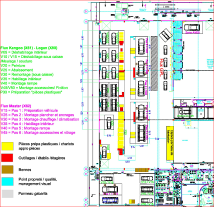

Le schéma directeur industriel (Principes de fonctionnement, Lean manufacturing…) a été construit en quelques jours de séminaire sur la base d’un VSM value stream mapping (Analyse des Flux à Valeur Ajoutée)

Ensuite le consultant JLCE a mis en place et animé pendant 2 mois l’équipe plateau (war room) associant les futurs opérateurs et animateurs, les responsables de production, le BE-méthodes, les achats, la logistique, l’informatique.

Ce groupe de travail a défini avec efficacité et cohérence sur le terrain

- Les implantations détaillées des lignes de production

- La gestion du magasin central et le picking, le kitting

- Les bords de lignes approvisionnés par petit-train

- Les règles de fonctionnement et de management

- Les règles d’achats et d’approvisionnements …

Les animateurs pilotent l’activité de chaque ligne avec des tableaux de management visuel.

Missions

- 2007, 2010

- environ 30 jours