MOLLERTECH : équipementier automobile, pièces plastiques

Equipementier automobile de 1er et 2ème rang selon les fabrications, le site produit en injection plastique pour tous les constructeurs automobiles

- Des pièces noires (sous carrosserie)

- Des pièces d’aspect, d’habillage d’intérieur

Besoins

Réduire les stocks internes et encours

- Les flux et les stocks ne sont pas maitrisés, les ateliers sont saturés par des pièces et matières premières

Synchroniser les flux internes

- Couverture trop importante sur certains composants et semis finis

- Saturation des bords de lignes

- Gestion de réintégrations systématiques en stocks de matières et composants utilisés

- La gestion des contenants n’est pas adaptée au besoins de la production

Rationaliser l’effectif de logistique interne

- Lisser l’activité logistique

- Les effectifs d’opérateurs doivent compenser le « manque de caristes » alors qu’en même temps on observe des « caristes sans activité »

- Les flux se croisent et saturent les voies de circulation

Objectifs

Synchronisation des approvisionnements au poste de travail

- 100% des servis

- Aucune rupture d’approvisionnement bord de ligne

- Aucun retard de lancement d’OF dû à la logistique

Réduction des couts logistiques internes

- 30% des manutentions

- 20% les surfaces de stockage

Outils

Value stream mapping

Lean manufacturing

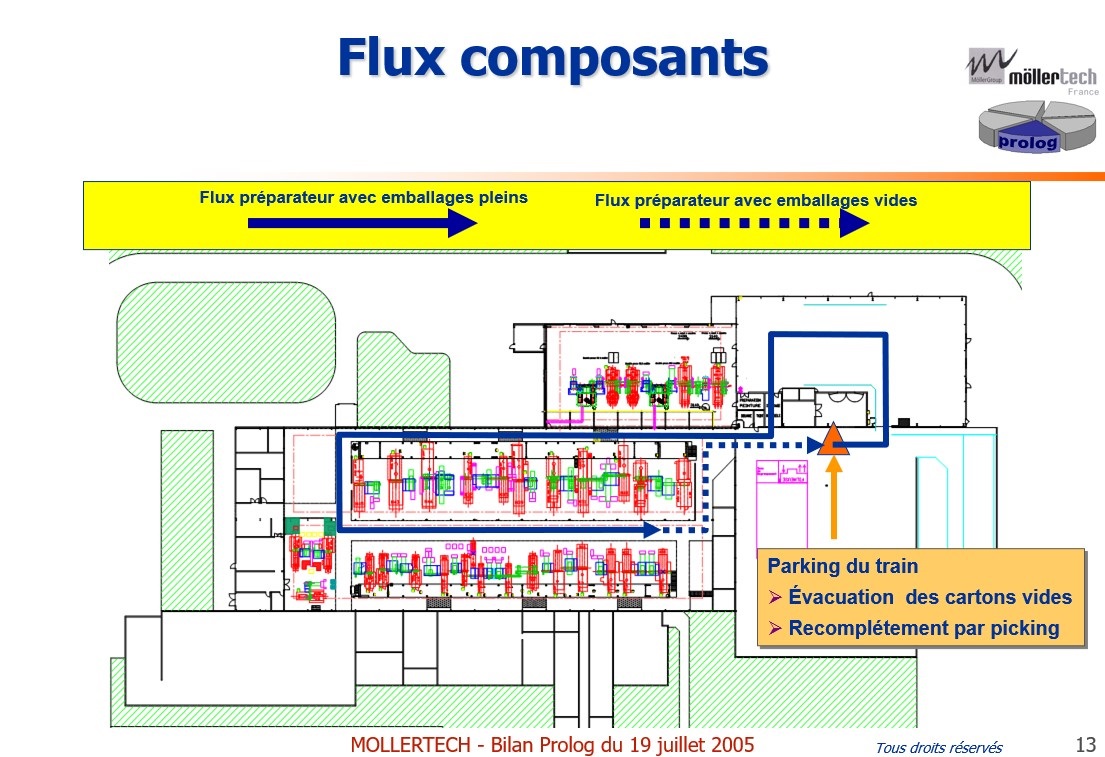

Petit train d’approvisionnement bord de ligne

Analyses et résultats

Nous avons constitué plusieurs groupes de travail associant l’encadrement, des opérateurs et des caristes pour établir

- Value Stream Mapping pour chaque phase et secteur d’activité

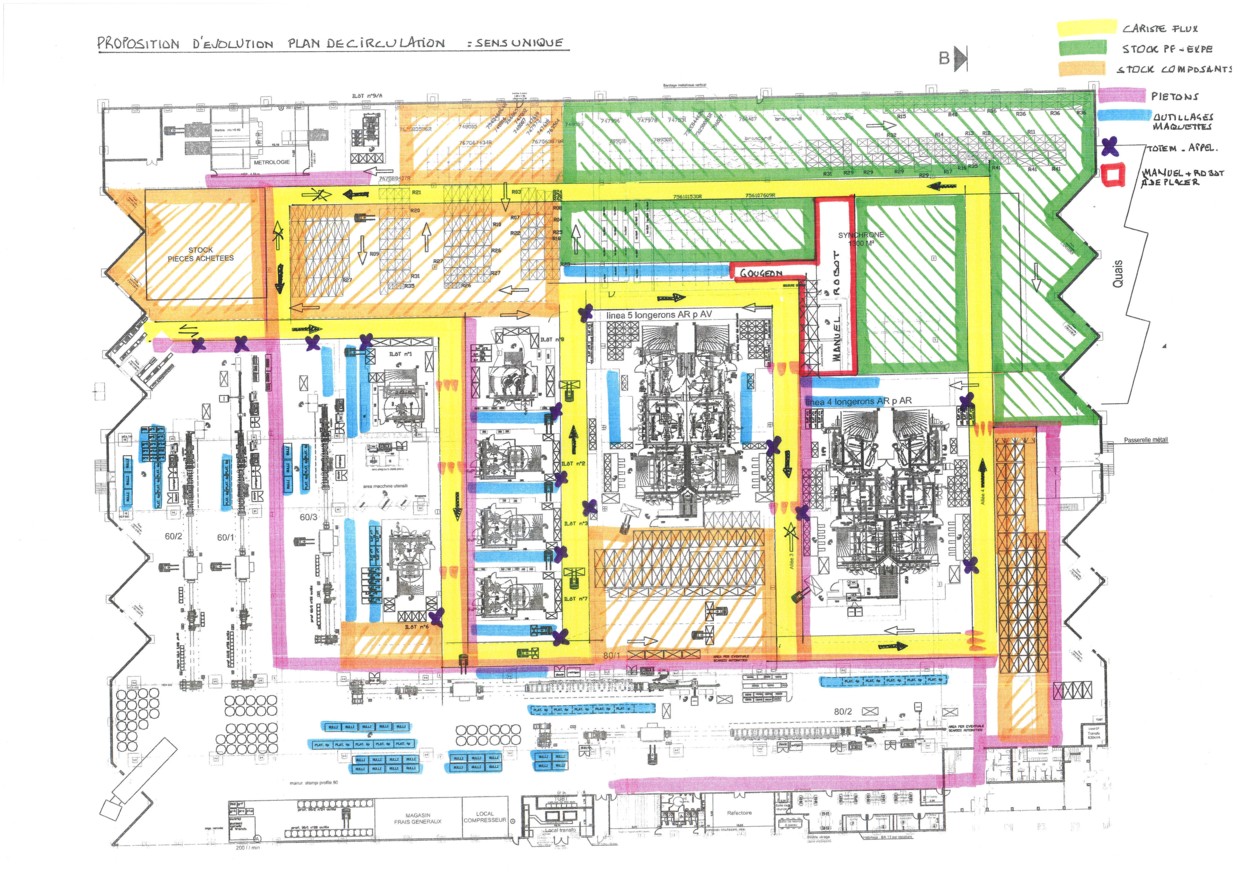

- Schéma de circulation

- Simulations, établissement des standards

- Dimensionnement des stocks

L’analyse globale selon un VSM (value stream mapping) de l’ensemble des flux a conduit au schéma directeur logistique : Inverser et redimensionner l’implantation interne des magasins pour les rendre cohérents avec le sens du flux global de l’usine.

Les groupes de travail d’agents de maitrise ont établi les règles de gestion concernant les approvisionnements de l’usine, la gestion des préparations d’OF, les approvisionnements de bord de ligne, les enlèvements de produits finis.

Techniquement les groupes ont mis en place de 2 petits trains, des étagères en kanban, des circuits à horaires fixes, des appels de livraisons …

Les réimplantations concernent tous les magasins généraux de matières premières, semis finis et produits finis. La réorganisation complète des flux a été entièrement réalisée pendant les périodes d’ouverture du site, sans perdre en capacité de production

Ces solutions ont entièrement dégoulotté l’activité logistique et rendu la fabrication indépendante.

La gestion de production et de gestion des conteneurs a fluidifié l’ensemble du fonctionnement interne par la gestion en kanban des préparations de contenants et la synchronisation des productions et des expéditions.

Le groupe de travail a formalisé les méthodes de conduite des lignes de production et établi les supports visuels et outillages

- Préparation des matières premières

- Mise en place de standards

- Feuilles de route

Réimplantation complète du site

- 2 ateliers

- 3 magasins

Mission

- 2004 2005

- environ 40 jours

- Coopération Proconseil