JLCE – Jérôme Lavarec Conseil d’Entreprises Consultants en industrie, maitrisent les méthodes et outils de la performance opérationnelle des entreprises. Ils accompagnent les équipes dans l’apprentissage et la mise en œuvre de Lean et Six-Sigma au cours des projets et missions correspondant aux besoins réels de l’entreprise.

Les Coachs certifiés accompagnent les personnes dans le respect des règles déontologiques de la profession.

Méthodes

Séminaire, construire un projet qui a du sens

Toute mission comporte une phase de réflexion avec le dirigeant et l’encadrement afin définir le sens de la mission

- Construire en associant l’encadrement, la maitrise et le personnel

- En croisant les rôles responsabilités, fonctions afin d’avoir un maximum de représentativité.

- Eviter un diagnostic de consultant expert qui aboutirait à un rapport de plus sur une étagère

Lors de ce travail le consultant est garant de la méthode et de l’équité de l’évaluation des projets et des alternatives

Voir plus

- Toutes les hypothèses sont émises et formulées

- Tous les arguments sont pris en compte

- Chaque hypothèse est pondérée selon les mêmes critères

La méthode de séminaire garantit

- Décision argumentée

- Pas de mauvais consensus

- Solution réaliste, ambitieuse, pragmatique

Le rôle du consultant est d’aider l’équipe de Direction à tout mettre sur la table

- Structurer sans en perdre une miette

- Une équipe ne déploie qu’un projet qui a du sens

- Construire l’argumentaire

Coaching, faire émerger la meilleure version de votre entreprise

Le coaching est une démarche d’accompagnement d’une personne ou d’une équipe afin qu’elle atteigne son objectif avec ses propres ressources

- Le coach est responsable du processus

- Coaché est responsable de son objectif, ses décisions, ses actions, ses résultats

Le protocole de coaching est orienté vers l’action, basé sur le questionnement jusqu’à « un déclic »

- Prise de conscience des points bloquants

- Prise de conscience des leviers et des ressources mobilisables

Voir plus

Le coach suit un protocole de quelques entretiens réguliers et confidentiels

Chaque entretien se déroule par étapes

- Clarification de la situation souhaitée

- Compréhension des enjeux

- Prise de décision

- Définition d’objectif

- Exploration des options

- Construction d’un plan d’action

- Engagement

Aller en atelier, parler aux hommes et aux machines

Toute mission alterne le travail de terrain en atelier, sur les postes de travail et en salle de réunion.

Toute décision prise en salle n’est valable que lorsqu’elle est confirmée en atelier.

Pour les projets de transformation, l’équipe de projet s’installe sur un plateau au sein de l’atelier, réunissant

- Exploitants, techniques, logistiques, achats approvisionnements, études, méthodes …

- Personnel, encadrement

- Outils d’animation, pilotage, travail, tableau de bord, management visuel, résolution de problème …

Voir plus

Points-Rouges ©, réconcilier les exploitants et les techniciens

Les opérateurs et les techniciens sont co-propriétaires de leur installation.

La démarche Points-Rouges (c) est le système de management d’atelier proposé par JLCE, basé sur des principes forts

- Partage de la connaissance technique dans un langage commun

- Délégation de la décision au plus près de l’action

- Responsabilité individuelle et collective

Sans management la démarche restera technique dérivera vers

- Un système rigide appartenant à un service support

- Le message simpliste « touche pas à ça p’tit con ! »

Voir plus

Fonctionnalités

- Permettre au pilote de travailler dans un périmètre de réglages sécurisé

- Maintenir la machine dans son état d’origine en rendant visibles les points de déréglages

- Aide au diagnostic pour orienter l’EM vers les causes racines de déréglage

- Alerter en cas de déréglage pour déclencher le plan d’actions de remise en état

- Rendre visuels l’ensemble des points de déréglage, non associés aux formats

Outils

LEAN Manufacturing – Chasse aux Gaspi

Démarrez la démarche par la définition des principes et l’engagement de l’encadrement

- Philosophie, principes, cadrage

- Quelle valeur ajoutée le client est-il prêt à m’acheter ?

- Et si le client se rendait compte que je lui fais payer mes gaspillages !

Menez la chasse aux gaspillages dans un atelier pilote

Voir plus

5S – Outil de base du management de proximité

Les entreprises qui mettent en œuvre complètement le 5S impressionnent leurs visiteurs et leurs concurrents, donnent confiance à leurs clients

Elles commencent, et continuent, à maintenir leurs standards au plus haut niveau par le 5S avant de mettre en place

- Le JAT : Juste à Temps

- La TPM : maintenance productive totale

- Le TQM : management par la qualité

- Le Lean Manufacturing

Voir plus

Pour les équipes, le 5S est considéré comme l’outil de base de la stabilisation de l’organisation, de la mise en place des démarches de progrès

Le 5S donne à chacun un esprit de copropriété

Un ilot bien organisé est motivant pour les opérateurs et l’encadrement

En atelier, le 5S améliore la sécurité, l’efficience, la productivité

VSM – Analyse des flux matières et déchets

Réalisez l’analyse du flux de valeur ajoutée de votre atelier (VSM Value Stream Mapping) et la construction des flux optimisés avec notre accompagnement au cours d’un séminaire de 4 jours sur site .

A la fin de la session vous disposez d’une méthode et d’outils

- La matrice produit-process

- La cartographie des flux physiques et des flux d’informations actuels

- La proposition d’une cartographie future

SMED – Changement de série

L’exemple de la Formule 1 est fascinant. Est-il adapté à votre entreprise ?

Vos en jeux sont-ils de gagner du temps, de la flexibilité, de la réactivité, des stocks ?

Gagnez jusqu’à 50% de vos temps de changements de série avec notre accompagnement en atelier en 3 sessions d’une journée.

Voir plus

A la fin de la session vous disposez d’une méthode et d’outils

- Le film du jeu pédagogique libère des fausses contraintes et ouvre le champ des possibles

- La participation de chacun à l’observation en temps réel, le film

- Le débriefing

- l’organisation des nouveaux changements de série

- La construction du plan d’actions

- La mise en place de l’animation visuelle de la performance

AMDEC – Analyse fonctionnelle

Analyse des modes de défaillance de leurs effets et de leur criticité

Réalisez l’analyse fonctionnelle d’un produit, d’une installation, d’un équipement, d’un process

Identifiez les risques et la criticité

- Analyse fonctionnelle

- Grilles de cotation

- Plan d’actions

Construisez le plan d’action de maitrise des risques critiques

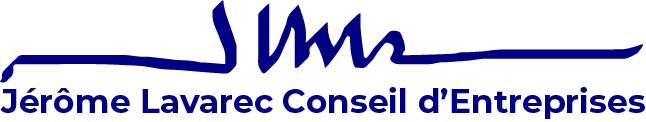

TRS – Indicateurs de performance atelier

Taux de rendement synthétiques

Analysez la performance de vos équipements et animez vos équipes de production et de maintenance

Voir plus

- A% production bonne

- B% arrêts programmés (temps enregistrés)

- C% rebuts retouches

- D% attentes

- E% pannes

- F% non expliqué

- F%=100%-A%-B%-C%-D%-E%

TPM – Maintenance productive

Donnez du sens à votre maintenance

- Décidons que la seconde panne est interdite

- Si ça tombe en panne c’est qu’on l’a bien cherché

- Choisir une politique de maintenance

- Associer tous les acteurs

- Automaintenance

Management visuel Gestion des priorités

Mettez en place des consignes simples et faciles à interpréter

- Objecifs

- Constats

- Actions immédiates

- Engagements

Voir plus

- Mettez en place vous outils de management au quotidien

- Définir les règles de priorité

- Standardiser les attitudes à tenir en situation d’urgence

Résolution de problème – Tout sur un A3

Rassemblez tous les éléments de la résolution de problème sur une feuille A3. Ce format ni trop petit ni trop grand vous force à synthétiser et aller à l’essentiel pour emporter la décision

- Résolution de problème, mesures compensatoires, élimination des causes profondes

- Leçon de 5 minutes

- Matrice de compatibilité, de cohérence

MSP – Traitement de données – Statistique

Exploitez toutes les informations historiques collectées par vos équipes de production et des services supports

- Relevés ou enregistrements de paramètre

- Caractéristiques de produits

- Mesures de qualité de lots

Mettez en place les cartes de contrôle de vos process avec notre accompagnement en 4 sessions d’une journée.

Six sigma – DMAIC

Démarrez une démarche d’amélioraton des process industriels structurée, fondée sur la réduction des dispersions de toutes sortes

- Cadrage de la démarche six sigma rôles et responsabilités

- Définir

- Mesurer

- Analyser

- Innover

- Contrôler

Cette démarche fait appel à des connaissances statistiques apportées par le (master) black belt

Nouvelle installation – accompagner son fournisseur en TPM

Maitrisez vos équipements dès la conception par votre fournisseur

La performance se joue lors de la conception et de différentes phases de réception, avant même que l’équipement ait rejoint votre atelier

- Analyse fonctionnelle

- Cahier des charges

- Intégration à l’atelier

- Réceptions

- Points-Rouges